Last Updated on 23 Maggio 2021 by Marco Gregorin

Vedi anche UNI EN ISO 17640 Controllo delle saldature mediante Ultrasuoni – 2

UNI EN ISO 17640 Controllo non distruttivo delle saldature – Controllo mediante ultrasuoni – Tecniche di controllo, livelli di prova e di valutazione

Il presente documento specifica tecniche per il controllo mediante ultrasuoni manuale dei giunti di saldatura per fusione di materiali metallici di spessore ≥8 mm che mostrano una bassa attenuazione ultrasonica (specialmente quella causata dalla dispersione) a temperature dell’oggetto da 0 °C a 60 °C. È principalmente destinata all’utilizzo su giunti saldati a piena penetrazione nei quali sia il materiale saldato sia quello base sono ferritici.

Quando nel presente documento sono specificati valori di ultrasuoni dipendenti dal materiale, questi si basano su acciai aventi una velocità del suono ultrasonica di (5 920 ± 50) m/s per onde longitudinali, e (3 255 ± 30) m/s per onde trasversali.

Il presente documento specifica quattro livelli di prova, ciascuno corrispondente a una differente probabilità di rilevamento delle imperfezioni. La guida alla selezione dei livelli di prova A, B e C è indicata nell’appendice A.

Il presente documento specifica che i requisiti del livello di prova D, che è destinato alle applicazioni particolari, siano in conformità ai requisiti generali. Il livello di prova D può essere utilizzato solo quando definito dalla specifica. Questo comprende le prove di metalli diversi dall’acciaio ferritico, prove su saldature a penetrazione parziale, prove con attrezzature automatizzate e prove a temperature dell’oggetto al di fuori dell’intervallo da 0 °C a 60 °C.

Il presente documento può essere utilizzato per la valutazione delle discontinuità, a fini di accettazione, mediante una delle seguenti tecniche:

- valutazione basata primariamente sulla lunghezza e sull’ampiezza dell’eco della discontinuità;

- valutazione basata sulla caratterizzazione e sul dimensionamento della discontinuità mediante tecniche di movimento della sonda.

Norme di Riferimento

- ISO 5577 Non-destructive testing — Ultrasonic testing — Vocabulary

ISO 9712 Non-destructive testing — Qualification and certification of NDT personnel - ISO 11666:2010 Non-destructive testing of welds — Ultrasonic testing— Acceptance levels

- ISO 16810 Non-destructive testing — Ultrasonic testing — General principles

- ISO 16811 Non-destructive testing — Ultrasonic testing — Sensitivity and range setting

- ISO 16826 Non-destructive testing — Ultrasonic testing — Examination for discontinuities perpendicular to the surface

- ISO 17635 Non-destructive testing of welds — General rules for metallic materials

- ISO 23279 Non-destructive testing of welds — Ultrasonic testing — Characterization of discontinuities in welds

- EN 12668 (tutte le parti) Non-destructive testing — Characterization and verification of ultrasonic examination equipment

Attrezzatura

Per l’applicazione della normativa UNI EN ISO 17640 tutte le attrezzature devono essere conformi alla serie di norme UNI EN 12668 .

Le caratteristiche della sonda vengono definite in termini di :

- Frequenza di prova

- Angoli di incidenza

- Dimensione dell’elemento

- Adattamento delle sonde a superfici di scansione curve

Norme UNI EN 12668

E’ una serie di norme che individua le caratteristiche delle apparecchiature ultrasonore usate nei controlli non distruttivi delle saldature.

La serie UNI EN 12668 è composta da 3 normative:

- UNI EN 12668-1:2010 Prove non distruttive – Caratterizzazione e verifica delle apparecchiature per esame ad ultrasuoni – Parte 1: Apparecchi

- UNI EN 12668-2:2010 Prove non distruttive – Caratterizzazione e verifica delle apparecchiature per esame ad ultrasuoni – Parte 2: Sonde

- UNI EN 12668-3:2013 Prove non distruttive – Caratterizzazione e verifica delle apparecchiature per esame ad ultrasuoni – Parte 3: Apparecchiatura completa

Frequenza di prova delle sonde

La frequenza di prova è un parametro molto importante per il controllo ultrasonoro.

La scelta della frequenza è fatta in base al materiale che viene controllato. Materiali a grana grossa avranno bisogno di frequenza basse, materiale a grana fine frequenza più elevate.

La norma prevede l’uso di frequenze comprese tra i 2 MHz e i 5 MHz.

Deroghe, sono ammesse:

- frequenze maggiori per aumentare la risoluzione quando per la valutazione si usano i criteri di accettazione norma UNI EN ISO 23279.

- frequenze minori per aumentare la penetrazione solo quando si è in presenza di attenuazione del materiale o percorsi lunghi.

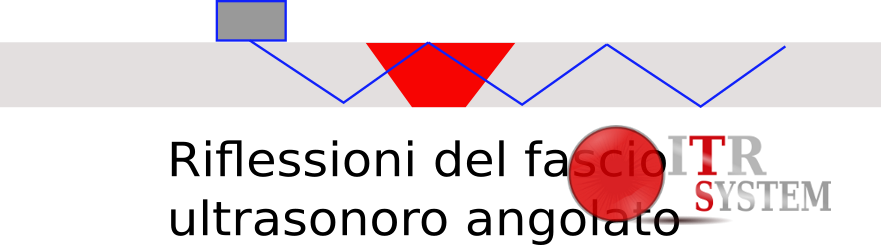

Angoli di incidenza

Gli angoli di incidenza sono relativi ai trasduttori angolati, usati principalmente nel controllo della saldature.

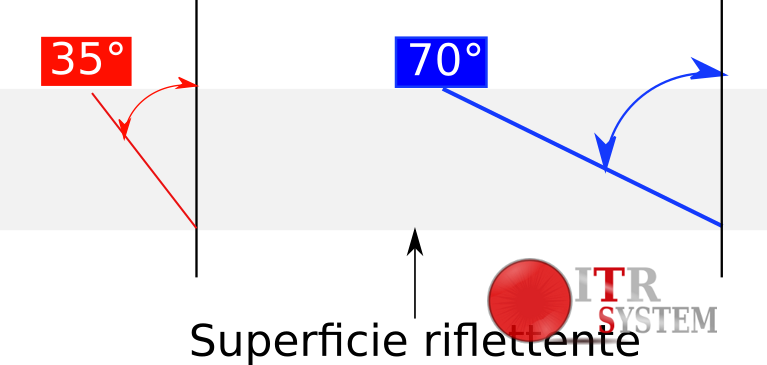

Bisogna assicurare che il fascio ultrasonoro incida rispetto la normale della superficie riflettente opposta con un angolo compreso tra 35° – 70° . Se usa più di una sonda angolata almeno una delle sonde utilizzate durante il controllo con ultrasuoni delle saldature deve soddisfare questo requisito.

Va anche assicurato che almeno una delle sonde incida con angolo perpendicolare o quanto più vicino alla perpendicolare delle facce del cianfrino.

Quando è prescritto di usare più fasci angolati la differenza tra gli angoli dei trasduttori deve essere almeno di 10°.

Dimensione dell’elemento

La dimensione del cristallo viene scelta in funzione del percorso ultrasonoro e della frequenza.

Si ricorda che, a pari frequenza, una dimensione minore del cristallo riduce la lunghezza e la larghezza del campo prossimo e produce una maggiore diffusione nel campo lontano.

Diametri del cristallo da 6 a 12 mm possono essere usati su percorsi brevi.

Percorsi maggiori di 100 mm per le sonde a fascio dritto e maggiori 200 mm per le sonde a fascio angolato dovrebbero essere investigate con sonde aventi cristalli di diametro (o diametro equivalente) da 12 a 24 mm .

Adattamento delle sonde a superfici di scansione curve

Lo spazio tra la superficie di prova e il fondo della sonda non deve essere maggiore di 0,5 mm.

La norma propone una formula per il calcolo dello spazio tra la superficie di prova e il fondo della sonda,per la verifica del corretto accoppiamento tra una sonda NON SAGOMATA e una superficie tonda come per esempio un tubo. Per ulteriori dettagli si rimanda alla normativa.

Vedi anche UNI EN ISO 17640 Controllo delle saldature mediante Ultrasuoni – 2